دستگاه دایکاست یکی از انوع دستگاه های ریخته گری است که البته یکی از کارآمدترین آن ها نیز بهشمار میرود. کارآمد بودن دایکاست در صنعت، باعث ورود انواع دستگاه دایکاست به صنایع مختلف شده است. البته که ریختهگری، علمی گسترده است و دستگاهها و سیستمهای بسیاری برای به انجام رساندن فرایندهای مرتبط با آن وجود دارند. در حالت ریختهگری سنتی یا همان ماسهای، این نیروی وزن مواد مذاب است که آنها را به درون محفظه سرازیر میکند. تحت فشار قرار گرفتن مواد مذاب در تمام مراحل ریختهگری، از جمله انجماد، باعث افزایش استحکام و قطر آنها میشود.

ضمن این که برای تولید فلزات هیچ راهکاری کارآمدتر از دایکست نیست، کوتاهترین راه تولید یک محصول فلزی نیز همین روش ریختهگری دایکاست است. کلیت این روش شباهت زیادی به روشهای سنتی دارد و تنها تفاوت آن با روشهای سنتی تحت فشار بودن مذاب است.

انواع دستگاه دایکاست

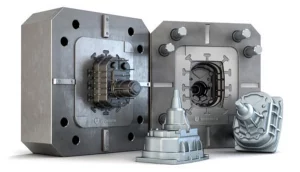

بسته به این که فشار به کدام بخش از کوره مذاب وارد شود، دستگاه دایکاست در دو گروه قرار میگیرند. دستگاههای تزریق سرد و تزریق گرم. البته که اساس شکلگیری انواع دستگاه دایکاست ، مرتبط با نقطهی ذوب فلزات است. گرمای وارده به دستگاه برای ذوب فلزات، میتواند آن را دچار آسیب کند. با این حال، با وارد کردن هرکدام از انواع دستگاه دایکاست به صنعت ریختهگری، قطعات بیشتر و با کیفیتتری تولید خواهند شد؛ قطعاتی که از نظر اندازه بسیار دقیقتر از قطعات تولید شده در سیستمهای سنتی هستند. با توجه به دقت بالای انواع دستگاه دایکاست ، میتوان قطعات ظریف و نازکی همچون دیوارهها و پلههای ظریف را به کمک آنها تولید کنید.

دستگاه دایکاست

بسته به زمینهی مدنظرتان برای انجام فعالیتهای صنعتی یا تحقیقاتی، ممکن است به اطلاعات یکی از انواع دستگاه دایکاست نیاز داشته باشید. این که به کدام یک از انواع دستگاه دایکاست نیاز داشته باشید، وابسته به نیازهای صنعتی یا تحقیقاتی شما است.

بهطور کلی، در صورتی که فلزات مورد نظرمان نقطهی ذوب پایینتری داشته باشند و رساندن آنها به دمای ذوب، به سیستم پمپ آسیب نرساند، از دستگاه دایکاست با محفظه گرم استفاده میکنیم. در صورتی که نقطهی ذوب فلزات به اندازهای بالا باشد که با رساندن آنها به دمای ذوب، محفظه را دچار اختلال کند از دستگاه دایکست با محفظهی سرد استفاده خواهیم کرد.

کاربرد دستگاه دایکاست با سیستم تزریق محفظه گرم

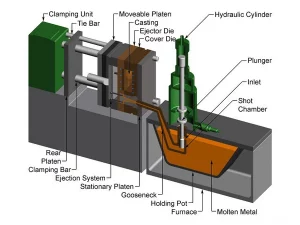

انواع دستگاه دایکاست دارای یک مجرای گردن غازی هستند. مجرای مذکور که به سیلندر تزریق مرتبط است، در دستگاههای تزریق محفظه گرم، در مواد مذاب شناور هستند. شناور بودن در محفظهی مواد مذاب، بدان معنا است که این مجاری باید ساختاری متناسب با کار در دمای زیاد را داشته باشند. قسمت بالایی این سیستم دارای یک پیستون است که با فعالیت آن، مواد مذاب به داخل سیلندر فشار یا سیلندر تزریق فرستاده میشوند.

با پایین آمدن پیستون دستگاه، دریچهی تغذیهی آن بسته میشود. در نتیجه مواد مذاب، تحت تاثیر فشاری باور نکردنی از طریق مجرای گردن غازی وارد حفره میشوند. در این حالت دستگاه وارد حالت سکون میشود. در حالت سکون، مواد مذاب به تدریج سرد میشوند و پیستون کم کم بالا میآید. با بالا رفتن پیستون، دریچهی تغذیه بار دیگر باز میشود و مواد مذاب از نو به داخل دستگاه دایکاست تزریق میشوند.

دستگاه دایکاست

بر اساس انواع دستگاه دایکاست و کاربردهای هرکدام از آنها، پیستون این دستگاهها میتواند تحت تاثیر فشار هیدرولیک یا پنیوماتیک باشد. دستگاه تزریق محفظهی گرم، دارای توانایی تولید قطعاتی است که وزنشان در بازهی وزن قطعات چند گرمی تا قطعات سی کیلوگرمی قرار دارد. وزن هر قطعه را میتوان به کمک تنظیم مجرای کله غازی و رعایت موضوعات زیر تعیین کرد. آلیاژ تزریقی، مساحت خارجی قطعه و نیروی وارد بر دو کفه قالب از جمله این موضوعات هستند.

مزایای و معایب دستگاه دایکاست محفظهی گرم

این نوع دستگاه دایکاست قابلیت تولید قطعات نازک را دارد و میتوان با تکیه بر این قابلیت، قطعاتی با اشکال پیچیدهتر را به تولید رساند. همچنین با توجه به جریان مداوم مواد تحت فشار، این دستگاه قابلیت ساخت اجسام بسیار طویل را نیز دارد. نکتهی مهم دیگر این است که تحت فشار بودن مواد مذاب، مانع از بروز حباب در ساختار قطعه میشود. به همین دلیل است که قطعات به دست آمده از انواع دستگاه دایکاست دارای مقاومت به مراتب بیشتر از رقبای خود هستند.

همانطور که گفتیم، حداکثر وزن قطعاتی که طی این روش ساخته میشوند در حدود سی کیلوگرم است. این محدودیت وزن یکی از از اصلیترین معایب مرتبط با این دستگاه است. قیمت بالای خرید و تعمیرات این دستگاه را نیز میتوان یک گزینهی منفی دربارهی این دستگاه در نظر گرفت.

کاربرد دایکاست با سیستم تزریق محفظهی سرد

از نظر ظاهر انواع دستگاه دایکاست با سیستم تزریق محفظهی سرد برای گرم شدن ساختار مستقلی ندارد. محفظهی تزریق این شکل از دستگاهها به صورت سرد عمل میکند و اگر به حرارت نیاز داشته باشد، به جای درگیری مستقیم، دمای مورد نیاز را از مواد مذابی که در داخل آن ریخته میشوند دریافت میکند. پیستون تزریق این دستگاه به صورت مداوم توسط آب خنک میشود تا دمای آن تحت تاثیر مواد مذاب افزایش چشمگیری پیدا نکند. در قسمت بالایی محفظهی این دستگاه، یک سوراخ تعبیه شده که میتوان از طریق آن برای پر کردن محفظه اقدام کرد. در اولین مرحله از عملکرد دستگاه، دو کفه ای که قالبی برای شکل دادن به مواد مذاب هستند روی همدیگر قرار گرفتهاند.

دستگاه دایکاست

همچنین در این مرحله پیستونها در عقبترین موضع خود قرار دارند و این موضوع باعث باز بودن صددرصد سوراخ محفظه میشود. در آغاز مرحلهی دوم، با شروع حرکت پیستون سوراخ بارگیری مسدود شده و مواد مذاب با فشار به درون قالب ریخته میشوند. در سومین مرحله از فرایند دایکاست با سیستم محفظهی سرد، دو کفهی قالب از یک دیگر جدا میشوند. با جدا شدن دو کفهی قالب، پیستون به جلو حرکت میکند تا پولک منجمد شده در قسمت جلوی سیلندر تزریق را به بیرون بکشد. پیستون در گام نهایی، مواد سرد شده را از درون قالبها eject میکند. با eject شدن قالبها، پیستون بار دیگر بهسمت عقب حرکت میکند و دستگاه مجددا برای تکرار مراحل بالا آماده میشود.

مزایا و معایب دایکاست محفظهی سرد

شما میتوانید به کمک انواع دستگاه دایکاست ، نرخ تولید کارتان را به شدت افزایش دهید، مخصوصا اگر از قالبهای چند حفرهای بهرهمند باشید. با توجه به این که این مدل از دستگاه دایکاست پرداخت سطحی فلزات را خود برعهده دارد، دیگر از هرگونه ماشین کاری بینیاز خواهید شد.

هزینهی نگهداری، ساخت قالب و تعمیر این دستگاهها بسیار زیاد است؛ بنابراین، استفاده از این دستگاهها تنها زمانی توصیه میشود که استراتژی اقتصادی خود را تعیین کرده باشید. براساس این استراتژی باید از این موضوع که بهرهمندی از قابلیتهای این دستگاه آنقدری سود به شما میرساند که هزینههای جاریاش را جبران کند، مطمئن شوید.

دستگاه دایکاست

قیمت دستگاه دایکاست

گرچه قیمت دستگاه دایکاست محفظهی سرد و گرم متفاوت است، هر دو قیمت زیادی دارند. با توجه به شرایط اقتصادی حال حاضر قیمت دستگاه دایکاست مانند قیمت تمام دستگاههای دیگر، دقیق و قطعی نیست؛ بنابراین، بهتر است برای اطلاع از قیمت دستگاه دایکاست با شرکتهایی که فروش این محصولات را انجام میدهند، تماس بگیرید.