فرمت

محل ارائه خدمت: تهران

شماره تماس: 02191303797

فرمت » ساخت قطعات فلزی » قالب سازی » ساخت قالب بادی

تعداد ارائه دهندگان:

محل ارائه خدمت: مشهد

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تهران

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تبریز

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تهران

شماره تماس:

[UAS_loggedin]

مشاهده

ساخت قالب بادی به منظور انجام فرایند قالب گیری بادی یا تولید ترموپلاستیک های توخالی انجام می شود. طی فرایند قالب گیری بادی، فشار هوا به ماده پلاستیکی گرمادیده اعمال می شود، پلاستیک نرم شده همانند بادکنک باد می شود و به دیواره قالب می چسبد. سپس پلاستیک، سرد شده و قطعه از حفره قالب بیرون انداخته می شود. در ادامه، فرایندهای پس از قالب گیری بادی انجام می شود تا عیوب سطحی احتمالی، مثل اضافات مختلف چسبیده به قطعه حذف و اصلاح شوند.

اولین مرحله تمام فرایندهای قالبگیری بادی شامل نرم شدن ماده ترموپلاستیک به وسیله گذراندن مواد اولیه از یک اکسترودر پیچی می شود. ماده تولید شده به صورت چند لایه یا تک لایه ساخته می شود. در ساخت مواد تک لایه، گرانول هایی از یک جنس خاص به دستگاه تغذیه شده و فرایند اتمام می یابد. در فرایند های قالبگیری بادی چندلایه چند نوع گرانول به دستگاه تغذیه می شود.

قطعات ساخته شده توسط قالبگیری بادی

کاربرد این تنوع در مواد اولیه در مصارفی است که قطعه پلاستیکی نیاز به دو لایه سخت و نرم به هم چسبیده دارد. همچنین لایه پلاستیکی که به دلایل مختلف از قبیل سمی بودن، نباید با محیط در تماس باشد به وسیله رزین محافظ پوشانده می شود. عمل تغذیه گرانول ها می تواند به صورت مرحله به مرحله یا پیوسته انجام شود. در فرایند قالبگیری بادی مرحله ای، هر بار گرانول های یکی از مواد اولیه، تغذیه شده و سفت می شود. در فرایند قالب گیری بادی پیوسته، پیش از سفت شدن ماده اولیه، ماده بعدی به ترکیب افزوده می شود.

ساخت قالب بادی به روش های فشاری، تزریقی و کشش تزریقی انجام می شود.

ساخت قالب بادی به روش تزریقی

قالب های تزریقی مناسب قطعاتی هستند که دهانه گشاد دارند. در ساخت قالب بادی به روش تزریقی مواد به درون قالب تزریق شده و سپس فشار هوا اعمال می شود. این روش اضافات کمتری نسبت به روش های دیگر دارد اما سرعت تولید نسبتا پایینی نیز دارد.

ساخت قالب بادی به روش کششی

ساخت قالب بادی به روش کششی برای قطعات بزرگتر و با نسبت طول به عرض زیاد مناسب است. در این روش همگام با تزریق مواد و دمش هوا به درون قالب مواد کشیده می شوند. محصول نهایی این فرایند ظاهری بسیار شفاف و اضافات کمی دارد.

ساخت قالب بادی به روش اکستروژن

در ساخت قالب بادی به روش اکستروژن مواد به روش اکسترود شدن وارد قالب شوند و سپس هوا دمیده می شود و مواد پلاستیک به دیواره سرد قالب می چسبند. در این روش، پلیسه و مواد زائدی ایجاد شده که باید قبل از خارج شدن قطعه از قالب بخش های اضافه آن بریده شوند. این روش قالب گیری بادی هزینه کم و نرخ تولید بالایی دارد، اما دیواره ناهمگن و اضافات زیادی تولید می کند.

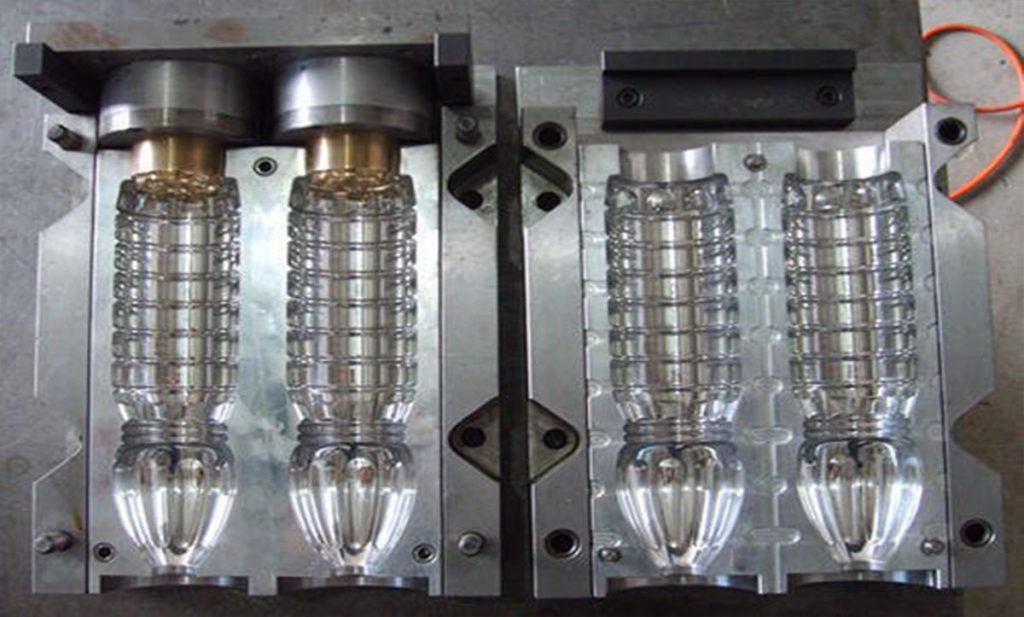

ساخت قالب بادی همانند برخی از قالب های دیگر ریخته گری به صورت دو تکه انجام می شود. مهمترین مشخصه هایی که باید در ساخت قالب بادی رعایت شوند، شامل دقت در انتخاب مواد اولیه و طراحی ساختار قالب می شود.

در انتخاب مواد اولیه ساخت قالب بادی باید حداکثر دقت صورت گرفته شود تا قالب عمر بالایی داشته باشد. آلومینیوم پر کاربردترین ماده در ساخت قالب بادی است. هدایت حرارتی بالا، وزن پایین و چقرمگی بالا و ماشین کاری بسیار راحت آلومینیوم موجب پرکاربرد شدن این ماده در ساخت قالب بادی شده است. افزایش عناصر آلیاژی نیز می تواند ضمن حفظ هدایت حرارتی آلومینیوم، قابلیت ماشین کاری و ریخته گری این آلیاژ را افزایش دهد. در مقایسه با فولاد، ساخت قالب بادی آلومینیومی هزینه کمتری دارد، اما نرمتر است و احتمال سایش زیادی دارد. ساخت قالب بادی آلومینیومی مناسب پلیمر های غیرخراشان از قبیل PE و PP است.

از انواع فولادها نیز برای ساخت قالب بادی استفاده می شود. فولادهایی از دسته فولادهای ابزار کرمولی برای مثال فولاد 19 NiCrMo 15 در ساخت قالب بادی به کار می روند. این فولادها برای قالبگیری بادی قطعاتی از جنس پلیمر PE بسیار مناسب هستند و قابلیت آبکاری با کروم را نیز دارند. چنانچه احتمال خوردگی قالب بالا باشد، فولادهای X40Cr13 و X35CrMo16 نیز به کار می روند. چرخه عمر قالبهای فولادی بسیار زیاد و نزدیک 10 میلیون چرخه است. در تولید قطعاتی از ماده اولیه LDPE، برای مثال چند میلیون چرخه طی میشود تا قالب نیاز به تعمیر داشته باشد.

آلیاژهای روی نیز برای ساخت قالب های بزرگ تر به کار میروند. این آلیاژها عمر کمتری نسبت به قالب های فولادی دارند.

در طراحی قالب بادی نیز باید دقت زیادی صورت گرفته شود تا کمترین میزان زائده و ضایعات پلاستیکی را داشته باشد. ضخامت دیواره قالب باید تا حد ممکن یکنواخت باشد تا چرخه قالب گیری بادی ، سریع تر و با کیفیت بیشتری به اتمام برسد. همچنین در مواد اولیه صرفه جویی شود و از اعوجاج قطعه به دلیل سرمایش ناهمگن تمامی قطعات جلوگیری شود. یکی از موارد استثنا وقتی است که قطعه نهایی بطری است. بخش گردن قالب مورد استفاده برای بطری ها معمولا دیواره ضخیم تری نسبت به بدنه دارد. بنابراین ساخت قالب بادی باید به شکلی انجام شود که در فرایند قالبگیری بادی ، مقطع ذکر شده ضخیم تر شود. همانند فرایندهای ریخته گری دیگر، زاویه های قالبگیری بادی باید به گونه ای باشد که درآوردن قطعه با سهولت بیشتری صورت بگیرد. زاویه های تند معمولا باعث سخت شدن فرایند خروج قطعه از قالب می شوند.

ساخت قالب بادی

انقباض ماده پلیمری بعد از اتمام فرایند قالب گیری بادی نیز باید در طراحی قالب لحاظ شود. میزان انقباض نه تنها به مواد اولیه بلکه به نوع فرایند نیز بستگی دارد. برای مثال میزان انقباض در فرایند قالبگیری بادی به روش اکستروژن بیشتر از روش های دیگر است. موادی مانند HDPE نیز انقباض بیشتری در راستای محیطی نسبت به راستای طولی دارند. همه این موارد باید در طراحی قالب در نظر گرفته شوند.

هزینه ساخت قالب بادی بستگی به نوع ماده اولیه و نوع فرایند مورد استفاده دارد. قالب های آلومینیومی نسبت به قالب های فولادی هزینه ساخت قالب بادی کمتر و عمر کمتری نیز دارند. هزینه ساخت قالب بادی برای قالب گیری به روش اکستروژن نیز کمتر از هزینه ساخت قالب بادی به روش تزریقی است.

فرمت یک راه حل نوین جهت رفع نیازهای صنعتی است. هدف فرمت ایجاد بستری برای معرفی، بررسی و مقایسه ی خدمات صنعتی ارائه شده توسط ارائه دهندگان مختلف و انتخاب بهترین راه حل جهت رفع مشکلات و پاسخگویی به نیازهای صنایع مختلف است.

آدرس: تهران، خیابان آزادی، دانشگاه صنعتی شریف

ایمیل: info@formmat.ir