قالب سازی مرحله بسیار مهمی در فرایند ساخت قطعات فلزی و غیر فلزی است. انواع قالب برای انجام فرایندهای مختلف، اعم از ریخته گری و انواع شکل دهی ، توسط متخصصین طراحی میشوند. کلمه قالب در عبارت قالب سازی مفهومی بسیار کلی دارد. در کلیه فرایندهای شکل دهی ، متالورژی پودر و ریخته گری به مجموعه کلیه ابزار فرایند، قالب میگویند. همچنین به حفره ای نیز که شکل نهایی قطعه را، پس از فرایند ساخت تعیین میکند در اصطلاح عامه، قالب میگویند. برای مثال، در قالب سازی سنبه ماتریس ، سنبه یا پانچ به درون حفره ای وارد میشود و شکل ورق توسط قالب یا ماتریس تعیین میشود.

نحوه دسته بندی قالب سازی سنبه ماتریس

قالب ها را میتوان بر اساس المان های متفاوتی طبقه بندی کرد تا بتوان بر اساس طبقه بندی ها برای طراحی قالب های متنوع اصول مشخص شده ای تدوین کرد. برای مثال، یک روش طبقه بندی قالبسازی در فرایند های پرسکاری ، طبقه بندی بر اساس حجم و نوع فرایند تولید است. طبقه بندی فرایندهای تولید را میتوان به تولیدات پرحجم ، کم حجم و متوسط تقسیم کرد و بر این اساس، برای بهینه سازی طراحی اقدام نمود.

قالب سازی سنبه ماتریس برای تولیدات حجیم

طبقه بندی اول، قالب هایی هستند که برای تولیدات حجیم طراحی میشوند. در ساخت این قالب ها از بهترین مواد اولیه ممکن استفاده میشود تا عمر قالب افزایش یافته و بر اثر سایش یا عوامل دیگر مستهلک نشود. تمام اجزایی که احتمال سایش یا تخریب دارند با دقت و ظرافت بیشتری طراحی میشوند. هزینه قالبسازی در ساخت این نوع قالب ها اهمیت بالایی ندارد. بلکه ترکیبی از عمر مفید طولانی، دقت ابعادی بالا در طراحی و سادگی انجام تعمیرات مهمترین پارامترها در طراحی این قالب ها هستند.

قالب سازی سنبه ماتریس برای تولیدات کم حجم

قالب های حجم تولید متوسط برای ساخت تعداد معینی از قطعات طراحی میشوند. قیمت قالبسازی باید به گونه ای تنظیم شود که با توجه به تعداد قطعه تولیدی به صرفه باشد. در ساخت این قالب ها میتوان از مواد اولیه ارزان تری استفاده کرد، با این شرط که مواد اولیه کار شده بتوانند چند چرخه تولید را دوام بیاورند. در نهایت، قالب هایی که برای حجم های تولید بسیار پایین تنظیم شده اند، ارزان ترین قالب های مورد استفاده هستند. این دسته، نیاز به عمر بالایی ندارند و بنابراین دقت در طراحی و بکارگیری مواد اولیه در قالبسازی این قالب ها از اهمیت بالایی برخوردار نیست.

انواع طراحی در قالب سازی سنبه ماتریس

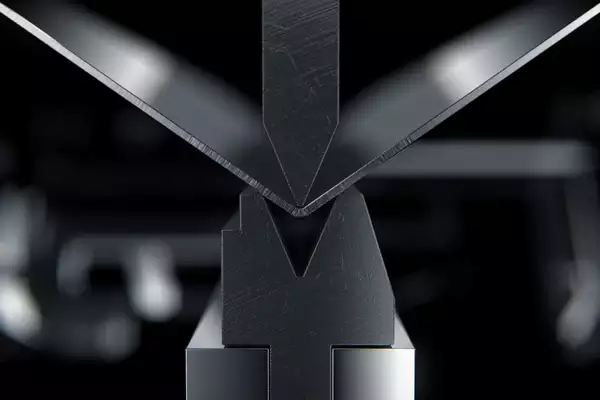

قالب ها را بر اساس تعداد ایستگاه ها یا نوع فرایندهای انجام شده روی قالب نیز میتوان تقسیم بندی کرد. قالب های تک ایستگاهه کلیه فرایند را روی یک بخش قالب انجام میدهند. یک سنبه و یک ماتریس در کل قالب تعبیه شده است که میتوانند فرایند را به صورت مرکب یا ترکیبی انجام دهند. قالب هایی که دو یا چند فرایند برش را روی ورق انجام میدهند، قالب های مرکب نامیده میشوند. قالب هایی که دو یا چند فرایند متنوع، برای مثال، کشش عمیق و برش یا خمش را روی یک ورق انجام میدهند، قالب های ترکیبی نامیده میشوند.

قالب سازی کشش عمیق

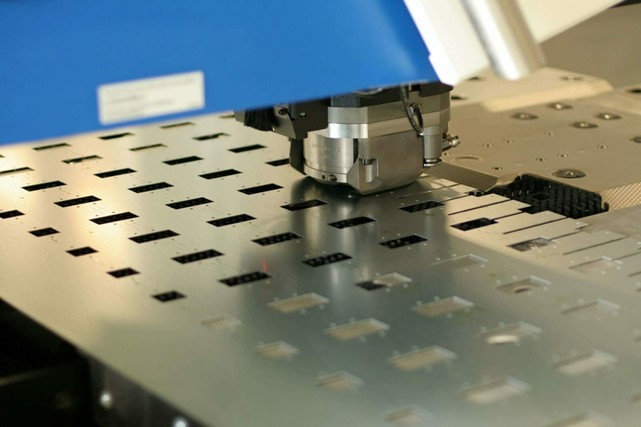

قالب ها میتوانند چند ایستگاهه باشند که در هر ایستگاه، یک سیستم سنبه و ماتریس معین فرایند تغییر شکل یا برش را انجام می دهند. طراحی این سیستم میتواند به صورت پروگرسیو یا انتقالی باشد. قالب های پروگرسیو ، یک کویل یا نوار فلزی را به قطعه کامل شده بدل میکنند. تبدیل ورق به قطعه نهایی به صورت مرحله ای انجام میشود. در هر ایستگاه، یکی از انواع فرایندهای برش یا شکل دهی انجام میشود و نوار حرکت کرده تا در ایستگاه بعد فرایند بعدی انجام بشود. در نهایت، با خروج نوار از آخرین ایستگاه، فرایندها تکمیل میشوند. در قالبسازی برای قالب های انتقالی، نوار یا ورق فلزی استفاده نمیشود و قطعه به وسیله نوار نقاله از یک ایستگاه به ایستگاه دیگر حرکت میکند. قالب های چند ایستگاهه پروگرسیو ارزان تر هستند ولی محدودیت ابعادی و محدودیت شکل دهی دارند.

فرایندهای قالب سازی سنبه ماتریس

ساخت قالب پانچ ، ساخت قالب کشش عمیق و ساخت قالب خمش و ساخت قالب فورج فرایندهایی هستند که به منظور قالبسازی برای دستگاه پرسکاری انجام میشوند. به قالبسازی برای دستگاه پرسکاری ، قالب سازی سنبه ماتریس نیز گفته میشود. به جز قالب های ذکر شده، قالب سازی سنبه ماتریس چندین دسته بندی مختلف دیگر نیز دارد که در ادامه به اختصار توضیح داده میشوند.

قالب پولک زنی ،گرده زنی یا لقمه بری به وسیله اعمال نیروی پانچ روی قالب ، یک سوراخ با شکلی معین را از ورق جدا میکند. هدف از قالبسازی برای این فرایند میتواند ورق سوراخ شده یا لقمه جدا شده باشد. در قالبسازی برای برشکاری ، نوار فلزی از زیر سنبه رد شده و با حرکت سنبه، ورق به دو نیم تقسیم میشود. فرایند پانچ کردن مشابه پولک زنی است با این تفاوت که معمولا هدف، ایجاد سوراخ های ریز روی ورق یا لقمه می باشد.

قالب سازی پروگرسیو

در قالب سازی فلزی برای انجام فرایند خمش ، بخشی از ورق یا حتی لوله فلزی، با زاویه ای معین دچار تغییر شکل میشود. مکانیسم های متعددی برای انجام فرایند خمش، در لوله و ورق، وجود دارند. هر کدام از این مکانیسم ها برای کاربردی خاص تعبیه شده اند. برای مثال، لبه زنی برای استحکام بخشی به ورق یا خمش با غلتک به منظور تبدیل ورق به شکل لوله انجام میشود.

قالب سازی سنبه و ماتریس برای خمش

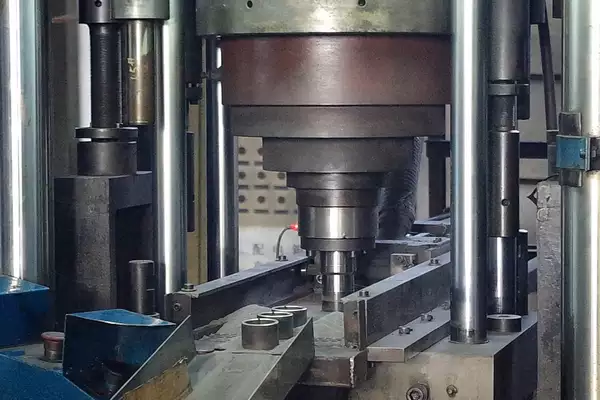

قالب سازی برای فرایند کشش عمیق یکی از پرکاربرد ترین مصارف صنعت قالبسازی است. در قالب سازی کشش عمیق ، سنبه یا پانچ به گونه ای طراحی میشود که ورق دچار فرورفتگی یا برآمدگی با شکل معینی بشود. با فرایند کشش عمیق ، میتوان انواع اشکال فنجانی، استوانه ای، نیم کره یا گنبدی را در ورق ایجاد کرد. پلیسه زنی فرایند دیگری است که قالب سازی فلزی برای آن انجام میشود. در فرایند پلیسه زنی وظیفه دستگاه پرس ، جدا کردن لایه نازکی از اطراف قطعه به وسیله عملکرد سنبه و ماتریس است.

قالب سازی برای فرایندهای ریخته گری و متالورژی پودر

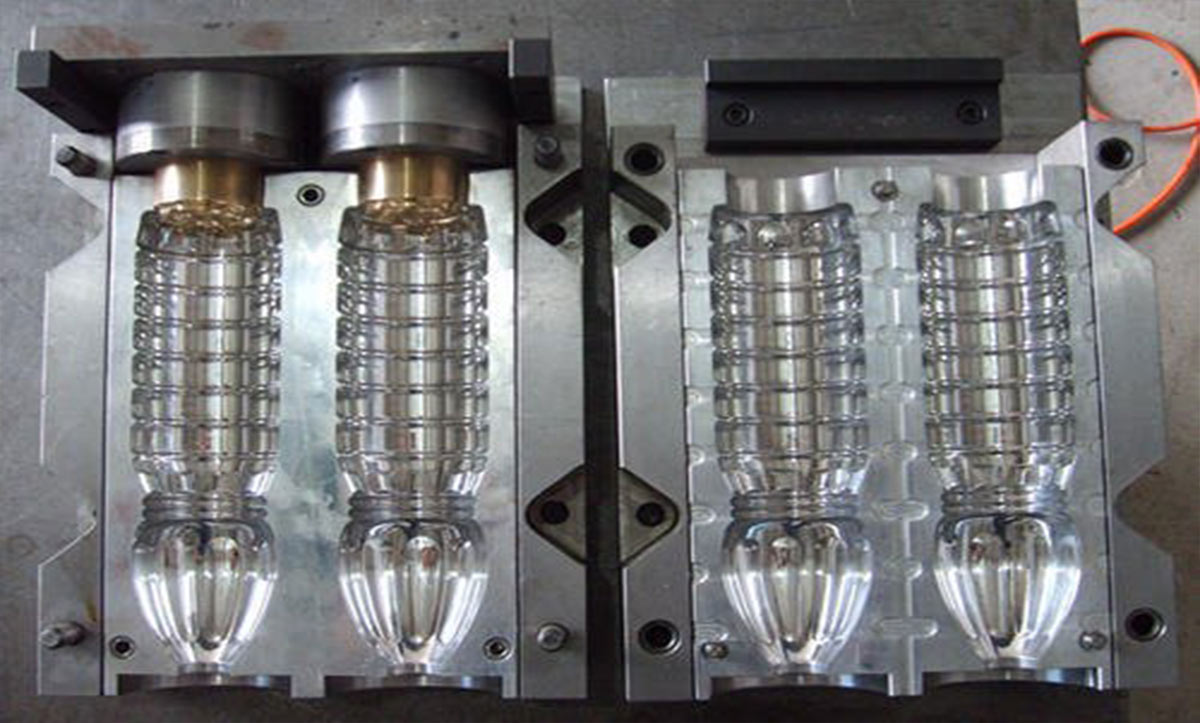

فرایندهای ریخته گری به دو دسته ریخته گری در قالب موقت و ریخته گری در قالب دائم تقسیم بندی میشوند. قالب سازی فلزی برای قالب های ریخته گری دائم تعریف میشود. فرایندهایی مثل ساخت قالب ریژه و قالب سازی دایکاست پرکاربردترین فرایندهای قالب سازی برای ریخته گری فلزات هستند. هر چند فرایندهای دیگری مثل ریخته گری گریز از مرکز نیز قالب های دائمی دارند که در ساخت آن ها دقت بسیار زیاده به خرج داده میشود. بسیاری از فرایندهای تولید پلاستیک نیز در قالب هایی انجام میشود که طراحی آن ها در فرایند قالب سازی جزئیات زیادی دارد. از میان این فرایندهای قالب سازی ، می توان به ساخت قالب تزریق پلاستیک ، ساخت قالب بادی ، ساخت قالب یونولیت و ساخت قالب وکیوم فرمینگ اشاره کرد.

قالب یونولیت

قالب سازی فلزی برای متالورژی پودر نیز از فرایندهای پرکاربرد ذیل دسته بندی قالب سازی است. قالب سازی برای فرایندهای فشرده سازی و زینتر کردن در متالورژی پودر انجام میشود. هر دو این فرایندها نیاز به قالبی دارند که در تماس با پودر دچار سایش نشده و تحت تاثیر دمای بالای فرایند قرار نگیرد.

خدمات قالب سازی

در سفارش خدمات قالب سازی ابتدا فرایند صنعتی یا کارگاهی مد نظر بایستی ذکر شود. خدمات قالب سازی شامل طیف گسترده ای از خدمات مختلف زیر مجموعه ساخت قطعات میشود. خدمات قالب سازی فلزی شامل تمام موارد ذکر شده اعم از فورج ، کشش ، خمش و برش میشود. خدمات قالب سازی فلزی شامل انواع سفارشاتی میشود که به همراه نقشه دریافت میگردد. حجم تولید مدنظر و ماده اولیه فلزات، ذکر شده و خدمات قالب سازی بر اساس جزئیات سفارش انجام میشود. خدمات قالب سازی پلاستیکی نیز با توجه به ماده مورد استفاده و ضخامت قطعه انجام میشود. اغلب شرکت های قالبسازی خدمات مربوط به تعمیر قالب و قالبسازی با انواع روش های جوشکاری ترمیمی را نیز ارائه میدهند.

قالب سازی دایکاست