ماشین کاری قدم مهمی در عملیات ساخت قطعات فلزی است که معمولا آخرین بخش فرایند ساخت قطعات به شمار میرود. از یک سو میتوان به وسیله ماشین کاری ، قطعه نهایی یا نزدیک نهایی را از قطعه فلزی اولیه تولید کرد. از سوی دیگر میتوان ماشینکاری را به عنوان مرحله نهایی در ساخت قطعه نزدیک نهایی به شمار آورد. در حالت دوم، عملیات ماشین کاری را پرداخت کاری یا ظریف کاری مینامند و به آن عملیات ثانویه نیز میگویند.

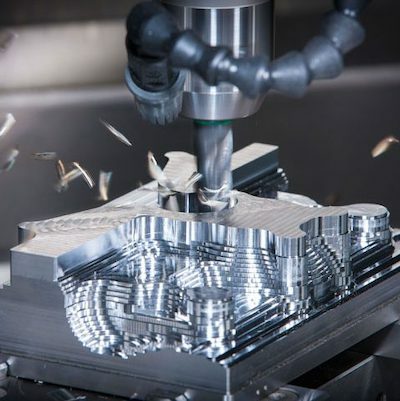

هدف از ماشینکاری قطعات فلزی ، نزدیک کردن سطوح قطعه، از لحاظ ابعادی، به قطعه نهایی است. دقت و ظرافتی که با فرایند های ماشین کاری قابل دستیابی است بسیار بیشتر از سایر فرایندهای ساخت و تولید است. قطعاتی که به وسیله فرایند های دیگری از جمله ریخته گری ساخته میشوند، در اغلب موارد، ماشین کاری نیز میشوند. فرایندهای گسترده ماشین کاری و ابزار در دسترس برای این فرایندها، از سنگ های دستی و مغناطیسی گرفته تا دستگاه فرز CNC طیف دقت ابعادی بسیار وسیعی دارند. هر چه دقت ابعادی یک دستگاه یا روش تراشکاری یا ماشینکاری وسیع تر باشد، هزینه ماشینکاری بالاتر میرود.

مکانیسم ماشین کاری

نقطه اشتراک بین تمامی فرایندهای ماشین کاری فلزات در مکانیسم آن ها است. در این فرایندها، یک یا چند تیغه لبه دار با براده برداری از سطوح قطعه خام، آن را به شکل های مختلف در می آورند. اضافه شدن هر مکانیسم ثانویه یا بخش دیگری به ابزار یا دستگاه، در راستای افزایش بازدهی، سرعت و کیفیت فرایند انجام میشود. شکل نهایی سطح ایجاد شده به وسیله ابزار بستگی به شکل اولیه و مکانیسم حرکت ابزار دارد. معمولا در این فرایندها، قطعه کار حول یک محور میچرخد و تیغه به صورت محوری به قطعه نیرو وارد میکند.

انواع فرایندهای تراشکاری

عنوان روتراشی به مجموعه عملیات تراشکاری بخش خارجی قطعه اطلاق میشود، و در مقابل، به عملیات ماشین کاری بخش داخلی قطعه، داخل تراشی یا بورینگ میگویند. در بسیاری از این فرایندها، مسیر حرکت تیغه، موازی با محور قطعه استوانه ای است. چنانچه مسیر حرکت تیغه، موازی با محور قطعه نباشد، مخروط تراشی انجام میشود. مخروط ها را میتوان روی سطوح داخلی و خارجی قطعه ایجاد کرد.

ماشین تراش CNC

پیشانی تراشی یا کف تراشی ، فرایند دیگری است که در آن، ابزار به صورت عمود بر محور چرخش قطعه، روی بخش انتهایی آن، نیرو وارد میکند. در فرایند کف تراشی، پیشانی قطعه تراش میخورد و به ابعاد مد نظر میرسد. پیچ تراشی ، دنده زنی و آج زنی نیز فرایندهایی هستند که شکل نهایی سطح خارجی یا داخلی قطعه را با توجه به الزامات هندسی تغییر میدهند.

پارامترهای ماشین کاری

فرایند ماشین کاری فلز به صورت رفت و برگشتی انجام میشود و ابزار نسبت به قطعه ثابت یا قطعه نسبت به ابزار ثابت حرکت میکند. به سرعت این حرکت رفت و برگشتی، سرعت برش میگویند. در اغلب فرایندهای تراشکاری ، قطعه کار یا ابزار یک سرعت دورانی نیز دارند که با واحد دور بر دقیقه (rpm) تعریف میشود. همچنین، در هر مرتبه حرکت رفت و برگشتی ابزار، نوک آن به میزان کمی به قطعه نزدیک تر میشود. این میزان حرکت ابزار را تغذیه یا نرخ تغذیه می نامند. در نهایت، عمق نهایی برش انجام شده نسبت به سطح بریده نشده قطعه را، عمق برش مینامند. در هر فرایند تراشکاری، بسته به هندسه فرایند این پارامترها به گونه خاصی تعریف میشوند.

ماشین تراش

بعد از اولین تماس ابزار با قطعه کار، با افزایش نیروی اعمالی، ابزار شروع به برش کرده و براده ها از سطح قطعه جدا میشوند. براده های مواد ترد به صورت ذرات ریز از سطح قطعه جدا میشوند که با اعمال مایعی از سطح قطعه شسته میشوند. براده های فلزات چقرمه تر ممکن است به صورت روبان هایی از سطح قطعه جدا شوند که به آن ها براده های پیوسته گفته میشود.

پارامترهای انتخاب ابزار ماشین کاری

در ماشینکاری ، ابزار نیروی بسیار زیادی در حد 1 تا 5 گیگاپاسکال به قطعه کار وارد میکند. دمای ناشی از این فرایند، هنگام برش فولاد در سرعت برش 90 تا 120 متر بر دقیقه به 760 درجه سانتیگراد میرسد. بخش اعظم این دما به براده ها منتقل شده، باقی دما به ابزار منتقل میشود و منجر به تخریب و سایش تدریجی آن میشود. در سرعت های برش پایین تر نیز برخورد تیغه با ناهمواری های سطح قطعه، سایش آن و تشکیل جوش سرد بین تیغه و ماده قطعه کار موجب خرابی تیغه میشود. بنابراین انتخاب ابزار برش در ماشین تراش از اهمیت بالایی برخوردار است. ماده سازنده ابزار، شکل نوک ابزار و شکل کلی آن (تک نقطه یا چند نقطه بودن آن) از جمله پارامترهای تعیین کننده در انتخاب ابزار ماشین تراش هستند.

ماشین تراش با برجک چرخان

سختی مهمترین مشخصه ماده سازنده ابزار برش ماشین تراش است، به این دلیل که ابزار باید بتواند در قطعه کار نفوذ کند. چقرمگی ، مقاومت در برابر سایش و هدایت حرارتی مناسب، خواص دیگر تعیین کننده قابلیت برش ابزار در شرایط مختلف هستند. جقرمگی، نشان دهنده توانایی مقاومت ابزار در برابر نیروها و شوک های وارد شده در ماشین کاری فلزات سخت است. مقاومت در برابر سایش، عمر ابزار ماشین تراش را مشخص میکند. هدایت حرارتی بالا باعث میشود که تمامی حرارت ایجاد شده طی فرایند در نوک ابزار تجمع نکند. ابزار برش باید بتواند در شرایط مختلف و تحت بارهای مختلف عملکرد مناسبی از خود نشان دهد.

مواد اولیه ساخت ابزار ماشین کاری

ماده سازنده ابزار برش معمولا در سه طبقه بندی جدا جای میگیرد. نوع اول، ابزار های ساخته شده از فلزات آهنی و غیر آهنی است که معمولا به صورت یک تکه استفاده میشوند. این نوع ابزار شامل فولادهای ابزار، فولادهای تند بر و فلزات غیر آهنی ریختگی میشود. این قطعات معمولا ریخته گری شده و سپس به منظور رسیدن به ابعاد مد نظر ماشین کاری میشوند. نوع بعدی ابزار، شامل قطعات سختی میشوند که به وسیله لحیم کاری یا چفت سازی، درون ابزار فلزی معمول جای میگیرند. این قطعات یا insert های سخت از جنس کاربیدهای سمانته یا مواد اکسیدی یا سرامیکی دیگر ساخته میشوند. نوع پیشرفته تر و جدید تر، قطعات بسیار سختی هستند که یا به قطعات سخت ملحق میشوند یا مستقیما درون ابزار فلزی جای میگیرند. نیترید بور مکعبی (PCBN) و الماس مصنوعی چندکریستاله (PCD) از جمله این مواد هستند.

انواع دستگاه ماشین کاری

این عملیات را میتوان به وسیله انواع ماشین تراش دستی یا CNC انجام داد و برای انجام تراشکاری یا پرداخت میتوان از سنگ یا تیغه استفاده کرد. دستگاه ماشین کاری اسپارک نیز جزو فرایندهای مدرنی است که به منظور ماشینکاری با دقت بسیار بالا و اعوجاج بسیار پایین انجام میشود.

ماشین تراش

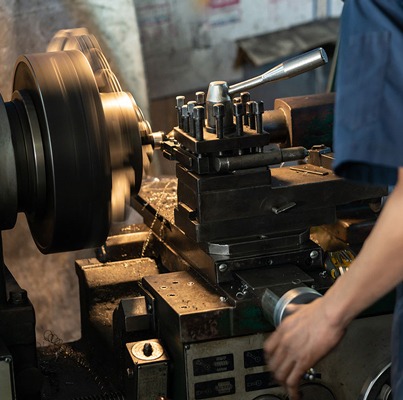

معمول ترین دستگاه استفاده شده در فرایندهای تراشکاری، ماشین تراش است. ماشین تراش توانایی انجام فرایندهای تراشکاری متنوع را روی قطعات استوانه ای دارد. در این سیستم، قطعه کار روی یک سه نظام متصل به سیستم اسپیندل دوار سوار میشود. سپس مرغک روی انتهای دستگاه استوار شده و ابزار با استفاده از پیچ های ماشین تراش روی قطعه کار حرکت میکند. برخی از انواع ماشین تراش یک برجک چرخان دارند که انواع ابزار روی آن تعبیه شده و بسته به نوع کار با چرخش برجک، ابزار مورد استفاده تغییر میکند. این ماشین تراش ها برای تولیدات حجیم تر مناسب هستند.

تراشکاری

ماشین تراش CNC نیز به طور کاملا اتوماتیک و با دریافت دستورالعمل طراحی عمل ماشین کاری را انجام میدهد. هر چند عمل ماشین کاری به طور کلی مشابه ماشین تراش های صنعتی و با چرخش قطعه کار حول محور مرکزی انجام میشود. ماشین تراش CNC هر چند هزینه بالایی دارد، اما به دلیل دقت بالا و تکرار پذیری زیادی که در انجام عمل تراشکاری دارد، کاربرد زیادی در مصارف تراشکاری پیدا کرده است.

دستگاه سنگ زنی

سنگ زنی فرایند پر کاربرد دیگری در ماشین کاری است، که به طور کلی نرخ براده برداری کمتر و دقت و ظرافت بسیار بیشتری نسبت به تراشکاری دارند. سنگ های ساینده از ذرات بسیار سختی ساخته میشوند که توسط ماتریس به یکدیگر متصل شده اند. سنگ زنی به صورت دستی با توسط انواع ماشین های مخصوص این کار انجام میشود که دستگاه سنگ مغناطیسی یکی از پرکاربردترین آن ها است. دستگاه سنگ مغناطیسی به منظور فرزکاری و سنگ زنی قطعاتی استفاده میشود که نسب سطح به ضخامت نسبتا زیادی دارند.

ماشین کاری اسپارک

فرایندهای مدرن ماشین کاری

ماشین کاری اسپارک یا ماشین کاری تخلیه الکتریکی جزو فرایندهای جدیدتر حیطه ماشین کاری است. این دستگاه عمل براده برداری را به روش غیر تماسی انجام میدهد. غیر تماسی بودن موجب افزایش دقت ابعادی این فرایند نسبت به فرایندهای ماشین تراش سنتی میشود و اعوجاج را به شدت کاهش میدهد. اعوجاج حین ماشین کاری قطعات نازک تر با ماشین تراش های سنتی مشکل بسیار بزرگی به شمار میرود. ماشین کاری الکتروشیمیایی فرایند نسبتا مدرن دیگری است که به وسیله حذف ماده توسط الکترولیز عمل ماشین کاری را انجام میدهد و دقت بسیار بالایی دارد. هر دو این روش ها تنها روی قطعات هادی الکتریسیته قابل اجرا هستند.

ماشینکاری التراسونیک

ماشینکاری التراسونیک فرایند ماشین کاری مدرن دیگری است که عمل ماشین کاری را به وسیله ارتعاش بسامد بالا با حضور ذرات ساینده ریز انجام میدهد. مزیت قابل توجه این فرایند نسبتا به دو فرایند مدرن یاد شده، طیف وسیع موادی است که توسط ماشینکاری التراسونیک قابل پرداخت هستند. قطعات بسیار ترد و مواد غیرهادی الکتریسیته مثل شیشه ها جزو موادی هستند که توسط ماشینکاری التراسونیک با دقت بسیار بالا ماشین کاری میشوند. بزرگترین نقاط ضعف ماشینکاری التراسونیک در سرعت بسیار پایین فرایند و استهلاک بالای نوک ابزار ماشین کاری است. در ضمن، ماشینکاری التراسونیک برای قطعات ساخته شده از مواد نرم با سختی زیر 45 راکول سی قابل استفاده نیست.

ماشین کاری الکتروشیمیایی