فرمت

محل ارائه خدمت: تهران

شماره تماس: 02191303797

فرمت » ساخت قطعات فلزی » قالب سازی » ساخت قالب پانچ

تعداد ارائه دهندگان:

محل ارائه خدمت: اراک

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تهران

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: مشهد

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تهران

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تبریز

شماره تماس:

[UAS_loggedin]

مشاهده

محل ارائه خدمت: تهران

شماره تماس:

[UAS_loggedin]

مشاهده

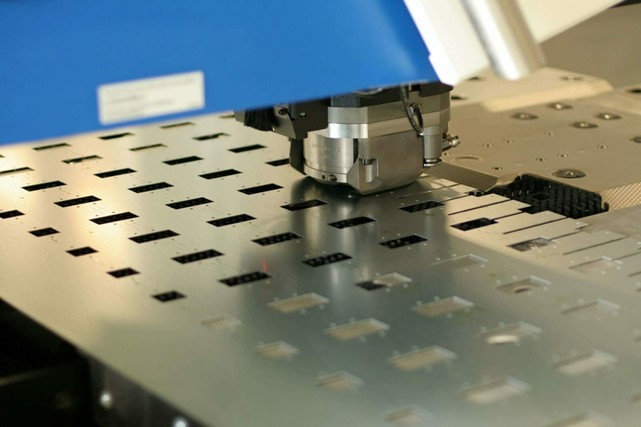

در ساخت قالب پانچ برای انجام فرآیند پانچ ورق یا سوراخ کاری از فشار ابزاری به نام پانچ یا سنبه جهت اعمال نیرو استفاده می شود تا سوراخی در قطعه کار ایجاد گردد. سنبه معمولا وارد سوراخی در قالب یا ماتریس شده و قطعه جدا شده را در سوراخ می اندازد. ابزار انجام دهنده این فرآیند را معمولا قالب پانچ یا قالب برش می نامند. فرآیند پانچینگ به دو دسته سوراخ کاری و پولک زنی تقسیم می شود که تفاوت اصلی آن ها در قطعه هدف و یکسری جزئیات در طراحی و ساخت قالب پانچ است.

در سوراخ کاری هدف سوراخ کردن خود ورق و در پولک زنی هدف از فرآیند، قطعه جدا شده از ورق است و قطعه کار اصلی دور ریز تلقی می شود. تصویر زیر تفاوت بین پولک زنی و سوراخ کاری را ترسیم می کند. از بهترین مزیت های این فرآیند می توان به سرعت و توان اتوماسیون بالا و همچنین پایین بودن هزینه ساخت قالب پانچ اشاره کرد.

تصویر سمت چپ محصول فرآیند سوراخ کاری و تصویر سمت راست محصول فرآیند پولک زنی را به تصویر می کشد.

طراحی ابزار ساخت قالب پانچ شامل چند جزء اصلی است: سنبه، ماتریس و سیستم های دیگری از جمله موارد زیر که در تصویر زیر نیز رسم شده اند.

معمولا از جنس چدن ساخته می شوند و وظیفه حفظ استحکام و دقت ساخت قالب برش و نگه داشتن اجزای مختلف قالب از جمله سنبه و فنر ها را در کنار هم دارند. برای اتصال کفشک ها معمولا از توپی استفاده می شود.

وظیفه نگه داری سنبه را دارد و از انتقال ضربه های سنبه به قالب جلوگیری می کند. بنابراین صفحه سنبه گیر معمولا از مواد نرم همچون فولادهای ساده کربنی ساخته می شود.

از خم شدن و جدا شدن قطعه کار از قالب جلوگیری می کند و وظیفه هدایت سنبه را نیز به عهده دارد.

عموما درون کفشک پایيني پرس مي شود و در کفشک بالایي درون بوش راهنما حرکت ارتعاشی دارد و به این شکل، کار هدایت و کنترل مسير درست دو نيمه قالب را انجام مي دهد، اصطکاک در میل راهنما به شکل سرشي و لغزشي می باشد. در ساخت قالب برش طراحی میل راهنما و کانال راهنما به شیوه صحیح در حفظ استحکام و صلبیت از اهمیت بالایی برخوردار است.

موفقیت فرآیند پانچینگ بستگی به دقت در طراحی جزئیات ساخت قالب پانچ دارد.

فرآیند سوراخ سازی قطعه کار در ساخت قالب برش سه مرحله اصلی دارد که در تصویر زیر نیز ترسیم شده اند:

در فاز 1، ماده سازنده قطعه کار در راستای حفره فشرده می شود و مقداری تغییر شکل می یابد. اما تنش و تغییر شکل در قطعه از حد الاستیک گذر نمی کند. بنابر این، این فاز را به نام فاز الاستیک می شناسند.

در فاز 2، قطعه کار خم شده بیشتر به درون حفره قالب فشرده می شود. در این بخش فرآیند، ماده به وضوح در لبه ها، بین لبه برش سنبه و ماتریس، تغییر شکل می یابد. تمرکز نیروی سنبه روی قطعه موجب تغییر شکل پلاستیک لبه ها می شود. در انتهای این بخش، تنش در قطعه کار نزدیک به لبه ها، به مقداری معادل استحکام برشی ماده می رسد اما موجب شکست نمی شود. این بخش فرآیند را فاز پلاستیک می نامند.

در فاز 3، تنش در قطعه کار به مرز شکست می رسد. در نتیجه، ریز ترک هایی به وجود می آیند که در نهایت ترک های درشت و پارگی نهایی را تشکیل می دهند. این ترک ها در لبه های سنبه در بخش بالایی قطعه کار و در لبه های قالب در بخش پایینی قطعه کار تشکیل شده و به هم می پیوندند تا موجب جدا شدن بخشی از قطعه کار شوند.

تغییر شکل پلاستیک در قطعه پانچ شده از منطقه رول اور (Roll-over zone) شروع می شود که ناشی از خمیدگی ماده به درون فضای قالب به دلیل تغییر شکل پلاستیک ایجاد شده است. سپس به منطقه برنیش (Burnish zone)ختم می شود که عمود بر سطح قطعه کار است و قطری برابر با سطح مقطع سنبه دارد. مجموع این دو منطقه عمق نفوذ ماده را تشکیل می دهند. میزان این عمق، رابطه مستقیم با نیروی مورد نیاز برای جدا کردن بخشی از قطعه کار دارد. شکست در پایان تغییر شکل پلاستیک با زاویه ای نسبت به خط عمود بر قطعه رخ می دهد که به آن زاویه شکست می گویند. در انتها تنش کششی موجب ایجاد پلیسه زیر قطعه کار و روی قطعه شکسته شده می شود. ساخت قالب پانچ باید به گونه ای انجام شود که نسبت های مناسب بین این چند ناحیه شکست رعایت شود.

لقی عبارت از فضای بین سنبه و ورودی ماتریس است. لقی مناسب بین لبه های برش در ساخت قالب پانچ موجب تشکیل صحیح ترک می شود، به گونه ای که ترک شروع شده از سمت ماتریس به ترک شروع شده از سمت سنبه بپیوندد و منطقه برش ظاهری تمیز داشته باشد. لقی مناسب برای ساخت قالب برش و بهینه سازی سطح برش، پارامتری مهم و تابعی از دما، ضخامت و نوع ماده قطعه کار است. بدیهی است در صورتی که پولک مورد نظر باشد لقی بر روی سنبه اعمال می شود، زیرا پولک هنگام عبور از ماتریس دقیقا با ابعاد آن خارج می گردد. و هنگامی که سوراخ مد نظر ما باشد لقی بر روی ماتریس اعمال میشود و سوراخ با عبور سنبه از آن به ابعاد دقیق سنبه در می آید.

عمق منطقه برنیش نشان دهنده سختی ماده است. در صورتی که لقی و ضخامت ماده ثابت باشند، ماده نرم تر منطقه برنیش گسترده تری خواهد داشت. مواد سخت تر نیازمند لقی بیشتر هستند و در مقایسه با مواد چقرمه تر، اجازه نفوذ کمتری به سنبه می دهند. بنابراین جزئیات ساخت قالب پانچ با تغییر نوع ماده دچار تغییر محسوس می شود. لقی معمولا به عنوان درصدی از ضخامت ماده بیان می شود. جدول زیر لقی را به عنوان درصدی از ضخامت مواد مختلف با ضخامت های متفاوت نشان می دهد.

لحاظ کردن لقی کمتر از این مقدار (تصویر زیر) در ساخت قالب پانچ موجب ایجاد دو ترک در دو صفحه بلوری متفاوت می شود که با افزایش فشار به یکدیگر برخورد نمی کنند و جداگانه به سطح روبرو می رسند. رشد جداگانه ترک ها موجب افزایش گستره منطقه برنیش (D) می شود و عمق نفوذ لازم را افزایش می دهد. همانطور که گفته شد افزایش عمق نفوذ موجب وارد شدن نیروی اضافه به سنبه و تخریب قالب پانچ در دراز مدت می شود. در ضمن به دلیل لقی کم شياری در سطح برش توليد مي شود که آنرا برش ثانويه می نامند و موجب نیاز به پرداخت ثانویه سطح برش می شود.

لقی بیشتر از این مقدار موجب افزایش نیروی لازم برای ایجاد ترک و در نتیجه افزایش تغییر شکل پلاستیک می شود. ماده به درون فضای لقی کشیده می شود و منطقه رول اور افزایش یافته و به دلیل افزایش عمق نفوذ، فشار اضافه به قالب پانچ وارد می شود. افزایش میزان پلیسه نیز در مقادیر بالای لقی موجب افزایش سایش در ساخت قالب پانچ و تخریب آن می شود. به طور کلی عدم رعایت لقی از مهمترین عیوب طراحی قالب پانچ محسوب می شود.

همانطور که گفته شد، در فرآیند پانچینگ روی سطح بریده شده، پلیسه تشکیل می شود. لبه پلیسه در هنگام برگشت سنبه، روی سطح سنبه تنش های اضافه ایجاد می کند. اگر چرخه پانچینگ مداوم و زیاد باشد، این تنش های پشت سر هم، موجب خرابی عملکرد سنبه می شود. از سوی دیگر، این حرکت رفت و برگشتی مدام بین قطعه کار و ابزار پانچ منجر به اصطکاک و سپس سایش و برش می شود. به طور کلی، موادی که به منظور ساخت قالب پانچ استفاده می شوند، بایستی سختی، مقاومت در برابر سایش، استحکام ضربه و استحکام فشاری بالایی داشته باشند.

مقاومت به سایش فولاد ابزار استفاده شده برای ساخت قالب پانچ بستگی به ترکیب شیمایی فولاد، میکروساختار، سختی و کیفیت سطح آن دارد. می توان به طور کلی گفت که هر چه فولادی سخت تر باشد، مقاومت به سایش بیشتری خواهد داشت. همچنین مقاومت در برابر سایش بستگی به میزان کربن فولاد دارد. کربن موجود در فولاد میزان فاز سخت مارتنزیت را افزایش داده و با بعضی عناصر (از جمله کروم، مولیبدن، وانادیم و غیره) تشکیل کاربید می دهد. چقرمگی فولاد نیز پارامتر مهم دیگری است که مقاومت ماده استفاده شده برای ساخت قالب پانچ را در برابر ضربه کنترل می کند. نکته مهم اینجاست که چقرمگی و سختی فولاد اغلب دو پارامتر متقابل هستند و ایجاد تعادل بین آن ها به منطور انتخاب مواد اولیه برای ساخت قالب پانچ از اهمیت بالایی بر خوردار است.

از میان پرکاربرد ترین فولادها برای ساخت قالب پانچ و سایر اجزای قالب می توان به SKD11 و SKS3 اشاره کرد که برای حجم های تولید پایین استفاده می شوند. فولاد SKH51 نیز برای حجم های تولید متوسط به کار می رود. برای ساخت قالب برش به منظور مصارف سنگین تر یا قطعات بزرگ تر که احتمال سایش آنها بالاتر است از کاربیدهایی مثل کاربید تنگستن یا کاربید تیتانیوم می توان استفاده کرد که هزینه ساخت قالب پانچ را بسیار بالاتر می برند.

لازم به ذکر است که با وجود مقاومت به سایش بسیار بالاتر در خصوص اغلب مواد موجود، این کاربید ها در برابر مس و نیکل مقاومت خوبی از خود نشان نمی دهند. چنانچه سایش حین فرآیند به گونه ای بالا باشد که استفاده از این مواد مقدور نباشد می توان از سرامیک هایی مثل Y-TZP استفاده کرد. این سرامیک ها با وجود خواص عالی هزینه ساخت قالب پانچ را به شدت افزایش می دهند. به منظور افزایش مقاومت به سایش فولادهای ابزار و کاهش هزینه ساخت قالب پانچ می توان از فرآیندهای سختی سطح مثل نیتراسیون یا پوشش هایی مثل لایه نشانی به روش PVD یا لایه نشانی به روش CVD استفاده کرد.

قالب سنبه ماتریس نام مرسوم دیگری برای قالب پانچ می باشد که در ارائه خدمات ساخت قالب پانچ ، برش کاری و انواع قالب سازی در ایران استفاده می شود. عبارت ساخت قالب سنبه ماتریس ، مفهوم وسیعتری را نسبت به قالب پانچ در بر می گیرد. به این دلیل که ساخت قالب سنبه ماتریس به طبقه بندی های جزئی تری تقسیم می شود. این طبقه بندی های جزئی تر شامل قالب سنبه ماتریس دوربر ، قالب سنبه ماتریس پرت بر ، قالب سنبه ماتریس اتوماتیک و قالب سنبه ماتریس پروگرسیو می شوند.

قالب سنبه ماتریس دوربر یا Blanking آن دسته از قالب هایی را شامل می شود که در آن ها هدف از قالب سنبه ماتریس ، قطعه جدا شده باشد. به عبارت دیگر ، قطعه ای که توسط قالب پانچ جدا شده است، مد نظر است. بنابراین ساخت قالب سنبه ماتریس دوربر به شکلی انجام می شود که قطعه جدا شده کیفیت بالایی داشته باشد.

قالب سنبه ماتریس پرت بر معادل ساخت قالب پانچ معمول است، در این قالب ها، هدف از فرایند، ایجاد سوراخ یا برش خاص در ورق اصلی است. در قالب سنبه ماتریس پرت بر ، قطعه جدا شده دورریز تلقی می شود.

قالب سنبه ماتریس پروگرسیو تک ضرب

قالب سنبه ماتریس پروگرسیو یا قالب سنبه ماتریس ترکیبی آن دسته قالب هایی را تشکیل می دهند که چندین عملیات را به طور همزمان انجام می دهند. قالب سنبه ماتریس پروگرسیو ، به دو دسته تک ضرب و ترانسفر یا چند مرحله ای تقسیم می شود که هر کدام کارکرد خاص خود را دارند. در قالب سنبه ماتریس پروگرسیو تک ضرب چند فرایند، از قبیل دوربری، پرت بری و حتی خمش در یک مرحله اعمال نیرو انجام می شود. در قالب سنبه ماتریس پروگرسیو چند مرحله ای یا ترانسفر ، دستگاه از چند ایستگاه تشکیل شده که با حرکت قطعه درون قالب، مراحل مختلف عملیات انجام می شود. این دسته قالب سنبه ماتریس موجب افزایش قالب توجه سرعت تولید، کاهش هزینه نیروی کار و کاهش دورریز می شود.

قالب سنبه ماتریس پروگرسیو ترانسفر

در صورت نصب این قالب ها روی سیستم های CNC ، قالب سنبه ماتریس اتوماتیک ایجاد میشود که قابلیت انجام چند مرحله فرایند را بدون دخالت اپراتور دارد. چنین سیستمی موجب افزایش قالب توجه سرعت عملیات می شود.

فرمت یک راه حل نوین جهت رفع نیازهای صنعتی است. هدف فرمت ایجاد بستری برای معرفی، بررسی و مقایسه ی خدمات صنعتی ارائه شده توسط ارائه دهندگان مختلف و انتخاب بهترین راه حل جهت رفع مشکلات و پاسخگویی به نیازهای صنایع مختلف است.

آدرس: تهران، خیابان آزادی، دانشگاه صنعتی شریف

ایمیل: info@formmat.ir

2 Comments

سلام

من میخواستم ببینم ساخت قالب پانچ برام ارزونتر در میاد یا اینکه کلا ورق هام رو بیرون بدم برام پانچ کنن؟

فقط اگه بتونید کامل راهنماییم کنید ممنون میشم چون هنوز تعداد دقیق ندارم. ورق هام از جنس آلومینیومی و آندایز شده هستن.

سلام

برای گرفتن پاسخ سوال هاتون در رابطه با ساخت قالب پانچ با شماره زیر تماس بگیرید.

0