انواع برشکاری غیر مکانیکی شامل حذف مواد به وسیله انرژی شیمیایی یا حرارتی می شود. به دلیل ارتباط تنگاتنگ واکنش های شیمیایی با انرژی گرمایی در این فرایندهای برش کاری ، تنها از عبارت برشکاری حرارتی استفاده می شود. این روشها شامل طبقه بندی های برش هواگاز، برش به وسیله قوس الکتریکی و برش لیزر می شوند. برش وایرکات نیز به دلیل ارتباط مکانیسم برش کاری با ایجاد حرارت در این طبقه بندی آورده شده است.

برش فلز با اره

این روش برش، کم هزینه ترین و ساده ترین روش برش فلزات است که انعطاف زیادی نیز در انتخاب نوع برش و انواع جنس فلزات دارد. بزرگترین مشکل این روش برش کاری فلزات ، سرعت پایین آن بوده که با افزایش سختی فلز یا ضخامت قطعه کندتر هم می شود. برش فلز با اره دقت ابعادی یا ظرافت کار کمی نیز داشته و در اغلب روش های برش کاری فلزات هدر رفت مواد بالایی نیز وجود دارد.

برش فلز با اره

یکی از بزرگترین مزیت های این روش برش کاری فلزات ، تنوع زیاد در انتخاب نوع مکانیسم کار با اره، انتخاب جنس و شکل دندانه های تیغه و انتخاب شکل اره است. اره های مورد استفاده نیز با حداقل هزینه برای کاربردهای کارگاهی قابل تهیه هستند و می توان برای هر کاربردی اره مناسب آن کار را تهیه کرد. این اره ها شامل انواع کمان اره ، اره دیسکی یا گرد بر یا فارسی بر، دستگاه های بزرگ تر اره نواری و اره مویی و اره لنگ میشوند. خلاصه ای از مشخصه های این دسته بندی های برش با اره در جدول زیر آورده شده است.

مقایسه انواع فرایندهای برش با اره (حرف H برش با کمان اره، B برش با اره نواری و C برش با اره دایره ای)

تیغه های اره اغلب از فولادهای ابزار ساخته می شود. به منظور برش فلزاتی که ماشین کاری سخت تری دارند، میتوان از بی متال نیز استفاده کرد که هزینه بسیار بیشتری دارد.

برش گیوتین

گیوتین از دستگاه های برش کاری معمول کارگاهی است که انواع برشکاری را به وسیله یک تیغه بزرگ انجام می دهد. این تیغه که قابلیت انواع برشکاری ورق های نازک را دارد، برش های صاف را به وسیله فرایند برش تا لحظه شکست ایجاد می کند. دستگاه گیوتین انعطاف زیادی ندارد و به دلیل دخالت زیاد دست، دقت ابعادی بسیار کمی نیز دارد. اما عملکرد بسیار آسان و سرعت بالا، باعث شده است که فرایند پرکاربردی در استفاده های روزمره باشد.

برش واترجت

در فرایند برش واترجت از جریان پرسرعت آب به منظور برش کاری مواد استفاده می شود. برشکاری مواد سختی همانند انواع فلزات نیز به وسیله افزودن مواد ساینده انجام می شود که به آن برش واترجت خراشان نیز گفته می شود. فرایند برش واترجت این قابلیت را دارد که انواع برشکاری را با دقت ابعادی خیلی بالایی بدون ایجاد پلیسه انجام دهد. به دلیل عدم استفاده از گرما به منظور برش کاری فلزات، مشکل اعوجاج هم وجود ندارد. قابلیت برشکاری طرح های پیچیده بدون افزودن ابزار خاص وجود دارد. همچنین طیف بسیار وسیعی از مواد مختلف توسط این روش بریده می شوند. برای مثال موادی از قبیل فولاد، آلومینیوم، تیتانیوم، پلاستیک، سنگ، پلاستیک، شیشه، سرامیک و فایبرگلاس توسط روش واترجت قابل برشکاری هستند. سیستم برش واترجت قابلیت نصب آسان روی دستگاه های CNC را نیز دارد.

برش واترجت

برای محدوده قابل برشکاری توسط برش واترجت در منابع مختلف رقم های متفاوتی گزارش شده است. ولی در کل می توان گفت که واترجت های تجاری تا 15 و در شرایط آزمایشگاهی تا ضخامت 30 سانتیمتر قابلیت برشکاری دارند. با این وجود، هزینه بالای این فرایند موجب نامناسب بودن آن برای بسیاری از کاربردهای تجاری می شود. همچنین به دلیل سرعت بالای جریان آب و وجود ذرات ساینده، نازل واترجت قطعه ای مصرفی محسوب می شود. این قطعه به دلیل احتمال بالای استهلاک نیاز به تعویض مدام دارد. برش واترجت سرعت نسبتا پایینی دارد که با در نظر گرفتن استهلاک قطعات و هزینه جاری زیاد، آن را برای کاربردهای معمولی نامناسب میکند.

برش هواگاز

برش هواگاز فرایند اکسیداسیون کنترل شده فلز در مقطع برش و خروج اکسید مذاب با فشار هوا است. به دلیل خواص آهن و اکسیداسیون آن، برش هواگاز در برش کاری فلزاتی انواع فولادهای ساده کربنی، فولادهای کم آلیاژ و گاهی فولادهای پر آلیاژ استفاده می شود.

برش هواگاز

لازم به ذکر است که به دلیل خواص اکسیداسیون فولادهای پرآلیاژ و آلیاژ های غیرآهنی، برش هواگاز این مواد نیاز به مواد افزودنی تسهیل کننده اکسیداسیون دارد. حتی با وجود این مواد و پودرها نیز برش هواگاز برای اغلب مواد، فرایندی ناکارآمد، بسیار کند و با تخریب زیاد خواص محسوب می شود. با این وجود، هزینه بسیار پایین، منجر به محبوبیت این روش در بسیاری کاربردهای روزمره در زمینه برشکاری فولادهای کربنی شده است.

برش با قوس الکتریکی

فرایندهای زیرمجموعه برش با قوس الکتریکی ، انواع برشکاری را به طور مستقیم یا غیر مستقیم به وسیله ایجاد قوس الکتریکی و گرمای ناشی از قوس انجام می دهند. به دلیل گرمای بالای قوس و انعطاف پذیری زیاد آن در کاربردهای متنوع، این فرایند قابلیت برش فلز های متنوعی را در شرایط گوناگون دارد. انواع مختلف این طبقه بندی شامل برش با قوس کربنی، برش با قوس تنگستن یا فلزی، برش با قوس زیرپودری و برش با پلاسما می شود. از این بین، تنها برش با قوس کربنی و برش با پلاسما کاربرد صنعتی پیدا کرده اند.

برش با قوس کربنی ( گوجینگ )

مهمترین کاربرد برش با قوس کربنی انجام عمل گوجینگ یا اصلاح سطح فلز به منظور رفع عیوب سطحی است. همچنین می توان جوش های معیوب یا کهنه را به وسیله گوجینگ حذف کرد یا برای جوشکاری پخ ایجاد کرد.

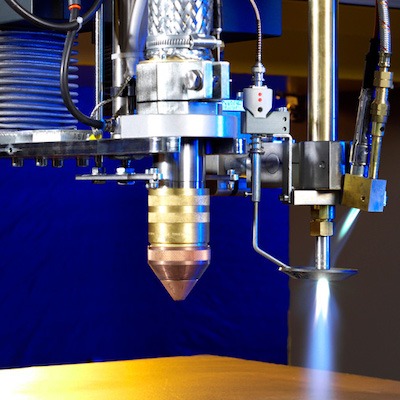

برشکاری پلاسما

برشکاری پلاسما فرایند برشکاری را به وسیله ایجاد جرقه بین نازل و قطعه کار و تولید پلاسما با حرارت بسیار زیاد انجام می دهد. این فرایند تنها قابلیت برش فلزات رسانا را دارد اما به دلیل سرعت بسیار بالای آن مورد توجه قرار گرفته است.

برش پلاسما

برشکاری پلاسما بین فرایند های مختلف برشکاری بیشترین سرعت و بهره وری را دارد. از نظر خواص منطقه برش، برشکاری پلاسما سطح برشکاری بسیار بهتری را نسبت به برش هواگاز ایجاد می کند. اما کماکان مشکل اعوجاج ورق، به خصوص ورق های نازک و ایجاد منطقه متاثر از حرارت در این روش وجود دارد.

برش لیزر

برش لیزر به وسیله تمرکز اشعه لیزر تک فام روی سطح برش و ایجاد گرما عمل برشکاری فلز را انجام می دهد. کارایی این فرایند وابسته به خواص ماده در حال برشکاری از قبیل ضریب جذب، بازتاب، رسانایی حرارتی و گرمای خاص آن است. موادی با بازتاب نور و رسانایی حرارتی بالا، ضخامت برش مناسبی در فرایند برش لیزر ندارند.

برش لیزر فلزات

برش لیزر به دلیل بهره وری و قابلیت اتوماسیون بالا و قابلیت نصب روی سیستم های CNC اهمیت بالای در صنایع فلزی و غیر فلزی دارد. حتی با در نظر گرفتن اینکه برش لیزر فرایند بسیار پر هزینه ای است و قطعات مصرفی زیادی نیز دارد.

برش وایرکات

برش وایرکات نیز از جهاتی شبیه فرایندهای برش با قوس الکتریکی است. از این نظر که برشکاری فلز به وسیله ایجاد قوس بین یک سیم نازک و قطعه کار انجام می شود و تنها قابلیت برشکاری مواد رسانا را دارد. این قوس که در داخل حمامی از مایع دی الکتریک ایجاد می شود، حرارت بسیار بالایی دارد که قطعه را به طور مقطعی ذوب می کند. در نتیجه ذوب شدن مقطع برش به وسیله حرارت ناشی از سیم، برشی بسیار ظریف و با دقت ابعادی و کیفیت سطحی بالا ایجاد می شود.

برش وایرکات

برش وایرکات از لحاظ هزینه ارزان تر از برش لیزر است، اما سرعت بسیار پایین این فرایند، باعث می شود که فقط برای کاربردهای خاص و ظریف استفاده شود.

هزینه برشکاری

هزینه برشکاری فلز وابسته به پارامترهای بسیار گوناگونی است که به جنس قطعه کار، خواص مطلوب برش و حجم تولید و سرعت کار مد نظر بستگی دارد. برای بسیاری از کاربردهای کوچک کارگاهی، برش فلز با اره کفایت می کند، که کمترین هزینه برشکاری فلز را بین فرایندهای مختلف برش دارد. در صنایع و کارگاه هایی که تنها روی ورق های فولاد کربنی یا کم آلیاژ کار می کنند، برش هواگاز که کمترین هزینه برشکاری فلز را بین فرایند های برش حرارتی دارد، کفایت می کند. برشکاری پلاسما، برش واترجت و برش لیزر به ترتیب بیشترین هزینه را بین فرایند های برش مدرن تر دارند. این فرایندها برای تولیدات با حجم زیاد روی مواد خاص مناسب هستند. در نهایت برشهای ظریف قطعات کوچک با برش وایرکات قابل انجام است که هزینه برشکاری زیادی دارد.