سخت کاری فرایندی است که شامل طیف وسیعی از تکنیک های متنوع میشود و به منظور افزایش مقاومت به سایش قطعات انجام می شود. در فرایند سختکاری یا به طور خاص تر، سخت کاری سطحی ، افزایش مقاومت به سایش سطح قطعات، بدون تاثیر گذاری بر بخش داخلی قطعه انجام میشود. بخش داخلی قطعه در این فرایندها چقرمه و نرم باقی میماند. ترکیب سطح سخت و مرکز چقرمه و مقاوم در برابر ضربه، در قطعاتی مفید است که نیاز به سطحی مقاوم به سایش دارند که حین اعمال ضربات دچار شکست نشود. از سوی دیگر، سخت کاری سطحی در مقابل سختکاری عمقی مزیت های بسیار مهمی دارد. از جمله این مزایا این است که در سخت کاری سطحی، بر خلاف سختکاری عمقی، قطعه دچار اعوجاج و ترک ناشی از سخت کاری نمیشود.

فرایندهایی را که لایه ای سخت و مقاوم به سایش در سطح قطعه ایجاد میکنند، میتوان به دو دسته تقسیم کرد. دسته اول، فرایندهایی هستند که سخت کاری را به وسیله اعمال لایه ای جدید روی سطح انجام میدهند. دسته دوم، فرایندهایی هستند که سخت کاری را به وسیله تنظیم خواص مکانیکی سطحی، بدون اضافه کردن هر لایه ثانویه انجام میدهند. در دسته اول فرایندهای سخت کاری ، پوشش دهی و هاردفیسینگ را میتوان جای داد. این دسته فرایندها معمولا هزینه بالاتری دارند و پوشش اعمال شده میتواند عمر نسبتا پایینی داشته باشد. با این وجود، به دلیل برخی خواص شیمیایی بهینه ای که این پوشش ها دارند، در بسیاری از موارد استفاده از این دسته پوشش ها ترجیح داده میشود.

سخت کاری القایی

معمولا منظور از سختکاری یا سخت کاری سطحی ، دسته دوم فرایندهایی است که به آن ها اشاره شده است. در این مطلب نیز منظور از سخت کاری سطحی فرایندهایی است که در آنها، لایه جدیدی به قطعه افزوده نمیشود.

فرایندهای سخت کاری سطحی

فرایندهای سخت کاری سطحی را نیز میتوان به دو دسته تقسیم کرد. برخی فرایندهای سخت کاری سطحی بر پایه نفوذ یک عنصر به درون لایه های سطحی انجام میشود. برخی دیگر را میتوان بدون نفوذ عناصر دیگر و بر پایه عملیات حرارتی انجام داد. کربن دهی ، نیتروژن دهی ، کربونیتروژن دهی و نیتروکربورایزینگ پرکاربردترین فرایندهای دسته اول هستند. بورایدینگ و نفوذ تیتانیوم-کربن دو فرایند دیگر دسته اول هستند که کاربرد آن ها به مراتب کم تر است. سخت کاری با شعله ، سخت کاری القایی ، سخت کاری با لیزر و سخت کاری با الکترون بیم فرایندهای دسته دوم هستند.

فرایندهای سخت کاری بر پایه نفوذ

فرایندهای سخت کاری بر پایه نفوذ به وسیله تنظیم ترکیب شیمیایی سطح انجام میشوند. فرایند نفوذی انجام شده، فرایندی ترموشیمیایی است، از این رو که به منظور شروع و تقویت فرایند نفوذ در لایه های سطحی، اعمال حرارت از اهمیت زیادی برخوردار است. رابطه عمق نفوذ با دمای فرایند رابطه ای توانی است و با افزایش دما، سرعت و عمق نفوذ لایه سخت کاری بسیار بیشتر میشود.

فرایند سخت کاری

روش های سخت کاری سطحی به وسیله نفوذ از لحاظ شیوه انجام فرایند و عناصر مورد استفاده تنوع بسیاری دارند. شیوه های انجام فرایند شامل انواع روش های اعمال عناصر بر پایه گاز، مایع و جامد میشود. نوع فولاد مورد استفاده، میزان سختی مد نظر و عمق سختی لازم سه پارامتری هستند که بر پایه آن ها میتوان فرایند مطلوب را انتخاب کرد.

کربن دهی

به فرایند سختکاری سطحی که شامل اضافه کردن عنصر کربن به فولادهای کم کربن در دماهای 850 تا 950 درجه سانتیگراد (دمای پایداری آستنیت) باشد، کربن دهی میگویند. سختی مطلوب وقتی به دست می آید که لایه سطحی پرکربن به منظور تشکیل مارتنزیت کوئنچ شود. مارتنزیت پر کربن ایجاد شده با مقاومت به سایش و خستگی خوب روی لایه چقرمه فولاد کم کربن ایجاد میشود. کربن دهی به روش گازی پرکاربرد ترین فرایند سخت کاری سطحی نفوذی است و نیتروژن دهی گازی و کربونیتروژن دهی در مراتب بعدی قرار دارند.

فولادهای مورد استفاده برای این فرایند معمولا کربن حدود 0.2 درصد دارند و پس از اعمال فرایند، درصد کربن لایه سطحی آن ها به 0.8 تا 1 درصد میرسد. چنانچه کربن لایه سطحی بیشتر از این بشود، مشکل آستنیت باقیمانده و مارتنزیت ترد بوجود می آید.

کربن دهی در حمام نمک مایع و کربن دهی در لایه پودری جامد متشکل از پودر کربن قدیمی ترین و (به علت سرعت پایین) کم کاربردترین روش های اعمال کربن هستند. کربن دهی گازی فرایند بسیار پرکاربرد تری است ولی نیاز به کنترل دقیق ترکیب گاز اتمسفر دارد تا قطعه دچار اکسیدهای سطح و مرز دانه ای نشود. کربن دهی در اتمسفر کم فشار فرایندی است که مشکل وجود اکسیژن را کم کرده و قطعه در اتمسفری از متان خالص قرار داده میشود. در این روش ممکن است دوده ایجاد شود و بنابراین فرایند مدرن کربن دهی پلاسما توسعه داده شده است که همه مشکلات فرایندهای قبلی را رفع میکند.

نیتروژن دهی

در فرایند نیتروژن دهی ، عنصر نیتروژن در لایه سطحی فولاد، در دمایی معادل 500 تا 550 درجه سانتیگراد (دمای پایداری فریت) اعمال میشود. در کربن دهی ، حلالیت کربن در آستنیت بسیار زیاد بود، اما در نیتروژن دهی ، حلالیت نیتروژن در فریت بیشتر است. این مسئله، موجب کم شدن دمای فرایند میشود. به دلیل دمای بسیار پایین تر این فرایند نسبت به کربن دهی ، احتمال اعوجاج قطعات پایین آمده و دقت ابعادی قطعه بسیار بالا میرود. نیتروژن دهی به روش های گازی، حمام نمک و پلاسما انجام میشود. روش نیتروژن دهی گازی پرکاربرد تر است اما نیتروژن دهی پلاسما به دلیل سرعت بالاتر و تمیزکاری سطحی حین فرایند، محبوبیت روزافزونی پیدا کرده است.

سخت کاری سطحی با کربن و نیتروژن

سخت کاری سطحی به روش اعمال هر دو عنصر کربن و نیتروژن، به دو روش انجام میشود. روش کربن نیتروژن دهی در دمای آستنیتی انجام میشود، اما به دلیل وجود نیتروژن، دمای فرایند و سرعت کوئنچ کردن به مراتب پایین تر است. در نتیجه، احتمال اعوجاج و ترک ناشی از سختکاری کمتر میشود. کربونیتروژن دهی در محیط گازی انجام میشود.

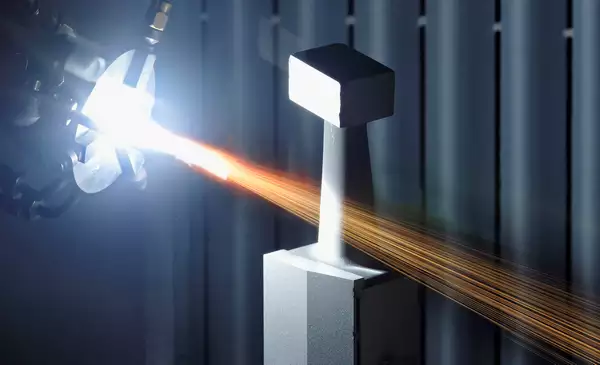

سخت کاری با شعله

نیتروکربورایزینگ یا نیتروژن کربن دهی فرایند دیگری است که در دمای پایینتر (دمای فریتی) انجام میشود و شامل تشکیل لایه سفید نازکی از کربونیترید ها است. لایه ایجاد شده در نیتروژن کربن دهی بسیار نازک تر از فرایندهای دیگر مشابه است.

فرایندهای سخت کاری غیرنفوذی

این دسته فرایندهای سختکاری بوسیله گرمایش و کوئنچ قطعه انجام میشود. یکی از مشخصه های این دسته از فرایندهای متمرکز بودن آن است به این معنی که میتوان سختکاری را فقط در بخش مشخصی از قطعه انجام داد. سختکاری با شعله و سختکاری القایی دو فرایند بسیار معمول بین فرایندهای غیر نفوذی هستند.

عملیات سخت کاری

سختکاری با شعله عبارت از آستنیته کردن سطح فولاد به وسیله شعله اکسی استیلن و کوئنچ بلافاصله آن است. فولاد استفاده در این روش باید کربن کافی سختی پذیری مناسبی داشته باشد تا سطح قطعه کاملا مارتنزیتی شود. سختکاری با شعله برای قطعاتی مناسب است که به دلیل بزرگی ابعاد قابلیت سختکاری در کوره را ندارند. در سختکاری با شعله احتمال اعوجاج وجود دارد.

گرمایش القایی فرایند گرمایشی است که قابلیت انجام سخت کاری سطحی و عمقی و تمپر کردن قطعات سخت شده را دارد. سختکاری به روش القایی بوسیله اعمال میدان مغناطیسی تولید شده به وسیله جریان متناوب با فرکانس بالا انجام میشود. عمق سختکاری به وسیله فرکانس جریان متناوب کنترل میشود، به گونه ای که هر چه فرکانس بیشتر باشد، سختکاری در لایه نازکتری انجام میشود.

سخت کاری سطحی

سخت کاری به وسیله لیزر و اشعه الکترونی نیز انجام میشود. سختکاری به وسیله اشعه نیازی به کوئنچ ندارد. در این فرایندها با اعمال اشعه به سطح قطعه، سختکاری انجام میشود و نتیجه آن، لایه مارتنزیتی بسیار ریز دانه است. سختکاری به وسیله اشعه را میتوان روی فولادهای با سختی پذیری نسبتا پایین نیز انجام داد و این فرایند، اعوجاج بسیار ناچیزی نیز دارد.