عملیات حرارتی فولاد مرحله مهمی در انتهای پروسه ساخت بسیاری از قطعات فولادی است. هدف از این فرایند بهبود خواص فولاد از نظر ساختاری و خواص فیزیکی به منظور استفاده در کاربرد مد نظر است. به عنوان مثال پیش از هر گونه فرایندی که نیاز به کار سرد شدید داشته باشد مانند کشش عمیق، قطعه بایستی تحت عملیات آنیل قرار بگیرد.

همه فولادها به شکلی تحت چرخه های عملیات حرارتی فولادها قرار می گیرند. هدف از عملیات حرارتی فولاد رسیدن به مجموعه ای از خواص است. این خواص می تواند شامل افزایش چقرمگی، افزایش استحکام کششی یا سختی و کاهش تنش پسماند باشد. عملیات حرارتی فولاد می تواند به منظور ریزدانه کردن فولاد یا تولید و حل کردن رسوبات در زمینه انجام شود. همچنین در برخی موارد نیز عملیات حرارتی فولادها به قصد بهبود قابلیت ماشین کاری، تغییر خواص مغناطیسی یا تغییر خواص هدایت حرارتی انجام می شود.

نمودار آهن کربن

در هر فرایند عملیات حرارتی فولاد ، تعدادی فاکتور مهم وجود دارد که بایستی در نظر گرفته شوند. این فاکتور ها شامل حداکثر دمای عملیات حرارتی فولاد ، زمان نگه داری فولاد در حداکثر دما، نرخ سرمایش و گرمایش فولاد و اتمسفر عملیات حرارتی می شود. تعیین این متغیرها به ترکیب شیمیایی آلیاژ، ابعاد و شکل قطعه و خواص مطلوب بعد از عملیات حرارتی بستگی دارد.

عملیات حرارتی فولاد نرماله کردن

عبارت نرماله کردن به فرایندهایی گفته می شود که منجر به ریزدانه شدن یا همگن سازی ساختار آلیاژ می شوند. به عبارت دیگر هدف از نرماله کردن ایجاد ساختاری یکپارچه در تمامی بخش های قطعه است. از نظر عملیات حرارتی فولادها ، نرماله کردن شامل آسنتیته کردن و متعاقبا خنک کردن قطعه در معرض هوای آزاد است. معمولا قطعه کار تا حدود 55 درجه بالای حد بحرانی فوقانی نمودار فازی آهن کربن در منطقه آستنیته حرارت داده می شود تا ساختاری یکنواخت و همگن شامل آستنیت پدید بیاید. دمای دقیق این عملیات حرارتی فولاد بستگی به ترکیب شیمیایی قطعه دارد، اما می توان برای اغلب عملیات حرارتی فولادها دمایی حدود 870 درجه را در نظر گرفت. ریزساختار فولاد بعد از پایان عملیات نرماله کردن متشکل از پرلیت می شود.

عملیات حرارتی فولاد آنیل کردن

آنیل کردن عبارتی کلی است و به کلیه فرایندهای عملیات حرارتی فولاد ، اطلاق می شود که در آن ها قطعه کار در دمایی بالا تا مدت زمانی محدود نگه داری می شود و سپس با نرخ سرمایشی خاص به دمای اتاق می رسد. معمولا اصلی ترین نتیجه چنین فرایندی نرم شدن فولاد است، اما ساختار نهایی توسط پارامترهای فرایند دیکته می شود.

نمودار CCT فولاد

دلایل احتمالی که یک قطعه تحت این عملیات حرارتی فولاد قرار می گیرد، شامل بهبود قابلیت ماشین کاری، سهولت کار سرد، تقویت خواص مکانیکی یا الکتریکی و افزایش پایداری ابعادی می شود. آنیل معمولا بالاتر از دمای بحرانی فوقانی انجام می شود. اما نرخ سرمایش و حداکثر دما، به ترکیب فولاد، شرایط فولاد و نتیجه مطلوب بستگی دارد. معمولا هنگامی که عبارت آنیل خالی به کار می رود، منظور عملیات آنیل کامل است. آنیل تنش زدایی نیز عملیاتی است که به منظور حذف تنش های پسماند انجام می شود.

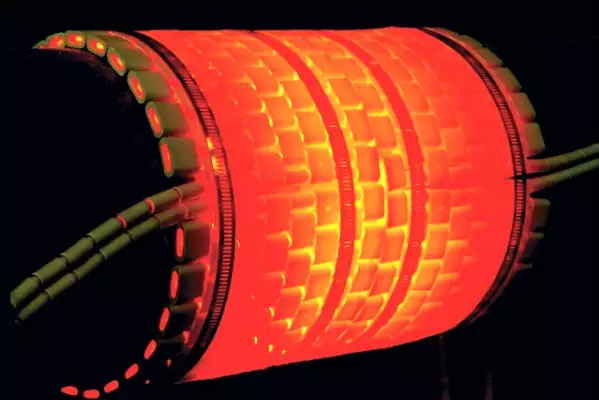

عملیات حرارتی قطعات فولادی

در عملیات حرارتی آنیل کامل، فولاد تا دمای 90 تا 180 بالای A3 برای هیپویوتکتویید و بالای دمای A1 برای فولادهای هایپریوتکتویید و به آسانی سرد می شود. نتیجه این فرایند این است که تغییر شکل و برش قطعه آسانتر می شود. در آنیل کامل ، نرخ سرمایش باید بسیار آهسته باشد تا پرلیت درشت تشکیل شود.

تنش زدایی

تنش های پسماند در نتیجه انواع عملیات انجام شده روی قطعه ایجاد می شود. تقریبا بخش زیادی از عملیات معمول بر پایه حرارت یا کار مکانیکی مانند نورد، ریخته گری، فورجینگ ، کوئنچینگ و جوشکاری ایجاد تنش های پسماند را به همراه دارند. در فرایند تنش زدایی، فولاد تا دمای تقریبی 595 درجه سانتیگراد گرم می شود و پس از همگن شدن دمای قطعه به آرامی تا دمای اطاق سرد می شود.

نمودار تنش زیادی فولاد با دما

طی فرایند تنش زدایی فولاد ، نرخ سرمایش اهمیت بسیار زیادی دارد، به این دلیل که سرمایش غیر همگن، به خصوص در قطعاتی که سطح مقطع متغیر دارند، منجر به ایجاد دوباره تنش پسماند می شود. تنش های پسماند در فولادهای فریتی موجب کاهش شدید مقاومت به شکست ترد می شود. در فولادهای زنگ نزن آستنیتی نیز تنش پسماند منجر به پدیده ترک ناشی از خوردگی تنشی می شود. اعوجاج نیز یکی از پدیده های ناشی از بروز تنش پسماند است. این عملیات حرارتی فولاد ، مشکلات ناشی از تنش پسماند را از بین میبرد.

عملیات حرارتی فولاد کوئنچینگ

فرایند کوئنچ کردن یا کوئنچینگ به سرد کردن سریع فولاد از دمای آستنیته شدن یا عملیات حرارتی انحلالی، معمولا از محدوده دمایی 815 تا 870 درجه سانتیگراد، تا دمای اتاق می گویند. فولادهای زنگ نزن یا پرآلیاژ ممکن است به منظور جلوگیری از تشکیل کاربیدهای مرزدانه ای یا رسیدن به درصد مطلوب آستنیت/فریت کوئنچ شوند، اما باقی گریدهای فولاد به منظور ایجاد ساختار مارتنزیتی در ریزساختار کوئنچ می شوند. معمولا هدف از ایجاد این ریزساختار افزایش سختی و استحکام است. هر چند انجام فرایند کنترل شده عملیات حرارتی فولاد ها از جمله کوئنچ به صورت می گیرد که ترکیب مناسبی از خواص مکانیکی متفاوت در قطعه وجود داشته باشد. تاثیر فرایند کوئنچ بستگی به ترکیب فولاد، نوع ماده کوئنج یا شرایط انجام فرایند دارد.

ماده کوئنچ

انتخاب این ماده با توجه به سختی پذیری فولاد، ضخامت سطح مقطع و شکل قطعه دارد. معمول ترین مواد مورد استفاده برای کوئنچ شامل روغن، آب، محلول های مایع پلیمری و آب دارای نمک یا ترکیبات بازی می شود.

تمپر کردن

در این فرایند عملیات حرارتی فولادها، ماده سخت شده یا نرماله شده تا دمایی زیر دمای بحرانی پایینی حرارت می بیند و سپس با سرعت مناسب سرد می شود. فولادی شامل صد درصد مارتنزیت ، بیشترین سختی و استحکام را دارد، اما ساختاری به شدت ترد است. هدف از این فرایند، افزایش شکل پذیری و چقرمگی و افزایش اندازه دانه شبکه است.

فولادها پس از عملیات کوئنچ، تمپر می شوند تا به میزان مشخصی از خواص مکانیکی دست پیدا کنند و تنش زدایی شوند. به طور کلی کوئنچ و تمپر دو عملیاتی هستند که بسیاری از مواقع با یکدیگر انجام شده و کوئنچ-تمپر نامیده می شود. محدوده دمایی تمپر برای اغلب فولادها، 205 تا 595 درجه سانتیگراد است و در آن دما برای یک ساعت و بیشتر نگه داری می شوند. دماهای بالاتر چقرمگی و مقاومت به شوک را افزایش می دهند اما در عوض سختی و استحکام را کاهش می دهند.

مارتمپرینگ

مارتمئرینگ به فرایندی از عملیات حرارتی فولادها می گویند که طی آن سرمایش از دمای آستنیته، تا دمای کمی بالا یا پایین دمای شروع استحاله مارتنزیت انجام می شود و سپس قطعه مدت کوتاهی در این دما نگه داری می شود تا دما در تمامی ساختار همگن شود. این فرایند منجر به کاهش اعوجاج، ترک و تنش پسماند می شود. ریزساختار قطعه بعد از مارتمپرینگ شامل مارتنزیت تمپر نشده و ترد می شود. به این فرایند مارکوئنچینگ نیز می گویند.

آستمپرینگ

آستمپرینگ به این صورت انجام می شود که فولاد در دمایی زیر دمای تشکیل پرلیت و درست بالای دمای شروع استحاله مارتنزیت به گونه ای نگه داشته می شود که استحاله همدمای آستنیت به بینیت انجام شود. فواید این فرایند شامل افزایش چقرمگی، شکل پذیری و استحکام و کاهش اعوجاج است.

عملیات حرارتی فولاد زیر صفر

عملیات حرارتی زیر صفر به این منظور انجام می شود که استحاله کامل آستنیت به مارتنزیت و تنش زدایی قطعات ریختگی و ماشین کاری انجام شود. عملیات حرارتی زیر صفر به طور معمول در دمایی حدود منفی 84 درجه سانتیگراد انجام می شود. اما انجام این عملیات حرارتی فولادها ، در صورت وجود تجهیزات مناسب، در دماهای پایینتر حدود منفی 190 درجه سانتیگراد موجب بهبود بیشتر خواص فولاد می شود.

نمودار عملیات حرارتی زیر صفر

هزینه عملیات حرارتی فولاد

بین فرایندهای مختلف در طبقه بندی عملیات حرارتی فولادها ، تفاوت قابل توجهی در هزینه عملیات حرارتی فولاد وجود ندارد. هر کدام از عملیات حرارتی ذکر شده بسته به نوع فولاد مورد استفاده نیاز به شرایط خاصی دارند و به راحتی با یکدیگر قابل جایگزینی نیستند. بنابراین هزینه عملیات حرارتی فولاد جزو هزینه های قابل صرف نظر یا کاهش نیست. هرگونه بی توجهی در بحث عملیات حرارتی قطعه فولادی در بهترین حالت منجر به تکرار عملیات و در مواردی نیز منجر به تخریب کامل قطعه می شود. بنابراین بایستی سعی کرد که بالا بودن هزینه عملیات حرارتی فولاد منجر به تلاش در صرفه جویی در هزینه ها نشود.